事業内容

調査・解析

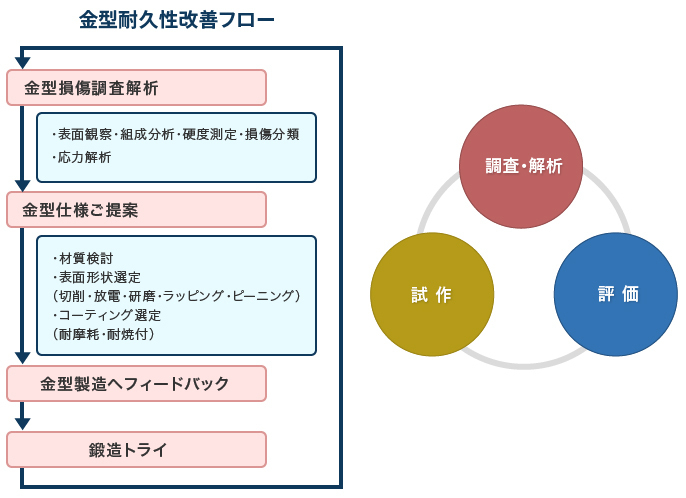

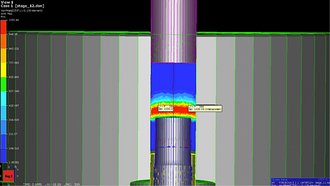

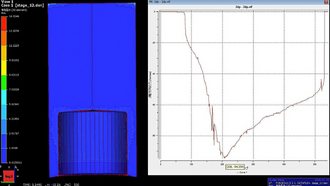

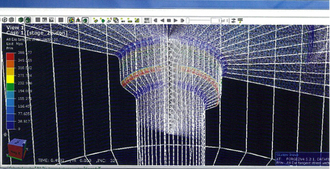

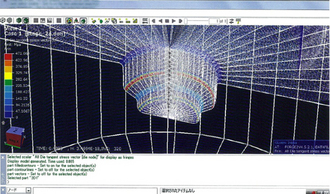

部品の高強度化、環境負荷低減、低エネルギー化等が要求され、金型の使用環境は大きく変化しており、より低コストで品質の高い部品製造を達成することが要求されております。

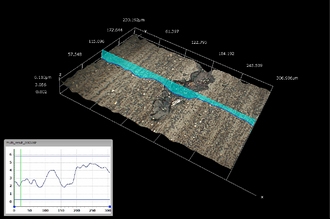

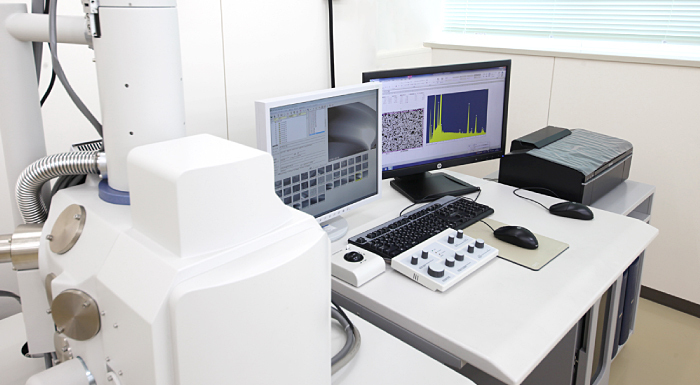

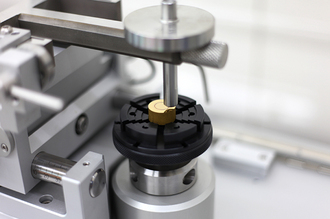

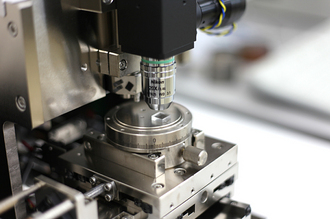

当社では金型の耐久性向上にお役に立てるように、最新の評価解析設備を導入し金型損傷を調査解析し、その結果に基づいて金型仕様のご提案を致します。

これまでの勘と経験を頼った金型仕様決定から、調査・解析、試作、評価のサイクルで金型の耐久性向上を追求することで、結果的に早く部品製造の低コスト化にご協力したいと考えております。

当社では金型の耐久性向上にお役に立てるように、最新の評価解析設備を導入し金型損傷を調査解析し、その結果に基づいて金型仕様のご提案を致します。

これまでの勘と経験を頼った金型仕様決定から、調査・解析、試作、評価のサイクルで金型の耐久性向上を追求することで、結果的に早く部品製造の低コスト化にご協力したいと考えております。

|

EDX:エネルギー分散型X線分光分析

|

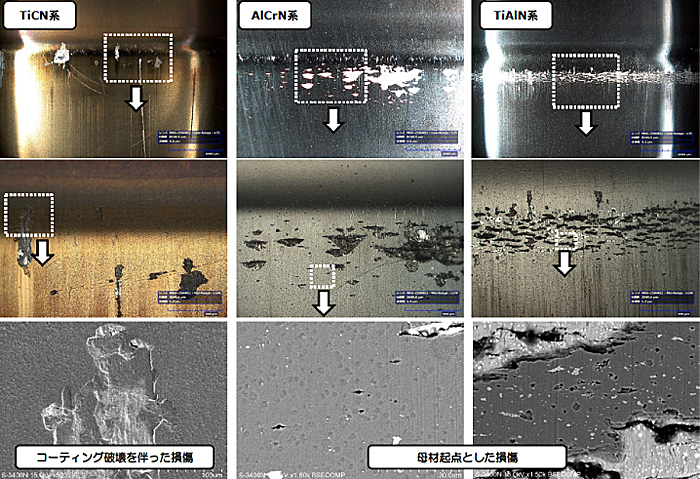

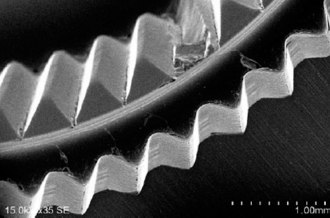

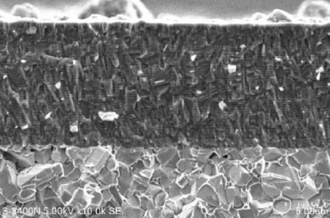

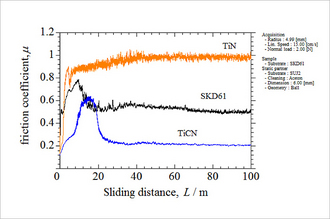

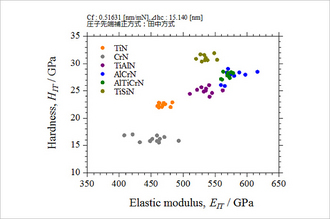

金型損傷事例:コーティング別

|

TiCN系ではコーティングの損傷からパンチの寿命に至ることに対し,AlCrN系やTiAlN系では鋼母材のクラックを起点としてパンチの寿命に至ることが分かります。

|

Copyright ©2024 Wadayamaseiki. All rights reserved.

スクラッチ状のキズはコーティング剥離ではなく,コーティング内部で破壊が進行しております。